Wiele osób, które chcą zamówić wydruk 3D, nie ma świadomości, że wielkość części ma dość istotne ograniczenia. Równocześnie to ile kosztuje wydruk 3D, jednoznacznie przekłada się na jego gabaryt. Wydruk 3D SLS pozwala na przekraczanie standardowych ograniczeń, jednakże klienci, którzy chcą zlecić wydruk 3D, muszą być gotowi na pewne kompromisy.

Druk 3D ma wiele niezaprzeczalnych zalet względem innych metod wytwórczych, wśród których najważniejsze są m.in.:

1) bardzo niskie koszty wytworzenia części,

2) szybki czas produkcji,

3) możliwość produkcji detali o skomplikowanej topologii

4) Kastomizacja

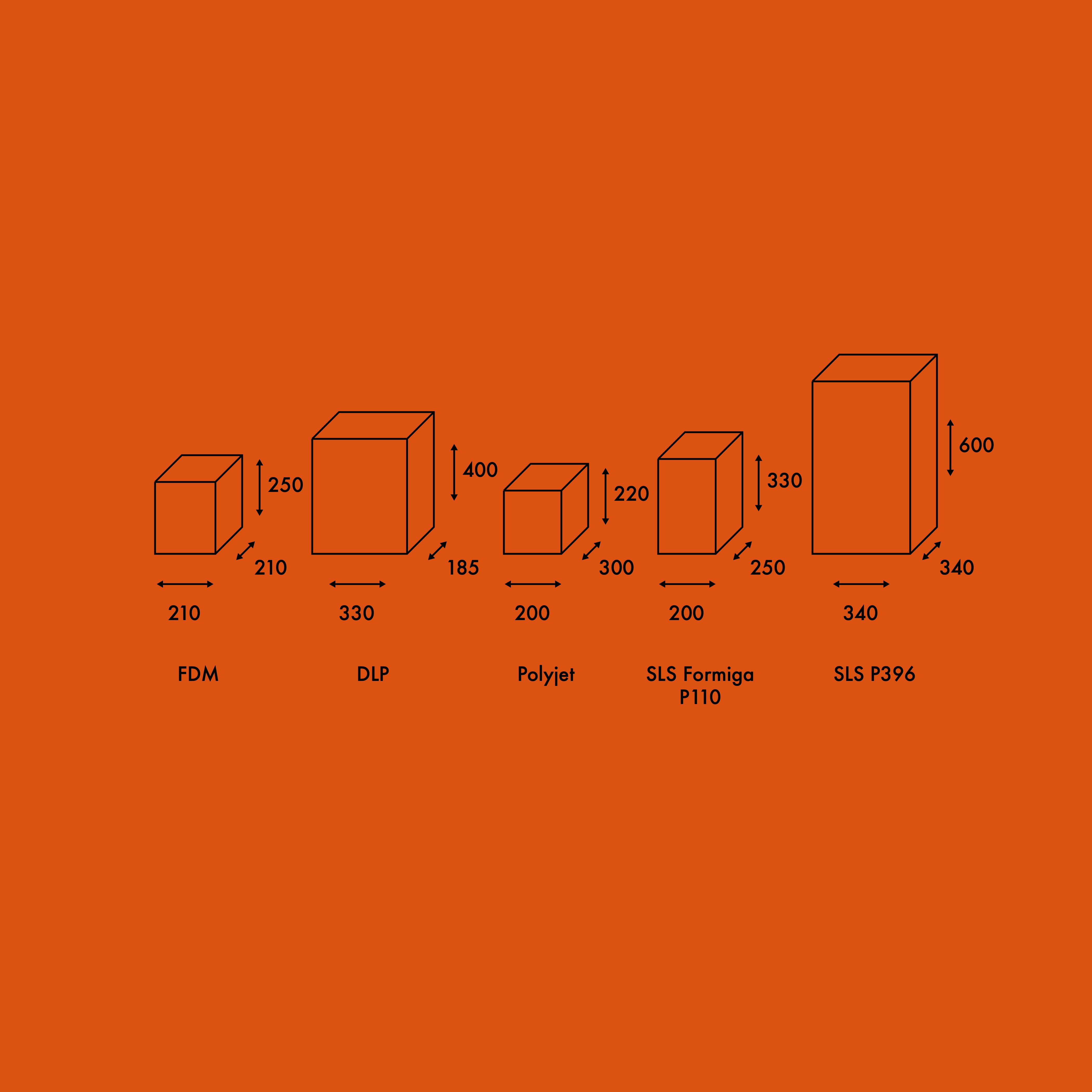

Niestety posiada także wady, a jedną z nich jest relatywnie niewielki rozmiar wydruków 3D. To co dla innych metod jest rozmiarem małym lub standardowym, dla wielu technologii przyrostowych – w szczególności FDM / FFF lub druku 3D z żywic światło-utwardzalnych, jest absolutnym maksimum. W świecie produkcji addytywnej przyjęło się, że standardowy obszar roboczy drukarek 3D to ok. 20 cm w osiach XYZ, a wszystko co przewyższa obszar 30 cm w osiach XYZ jest traktowane już jako „wielkoformatowy druk 3D”. Wydruk z drukarki 3D o wymiarach 1 metra w którejkolwiek z osi bywa niemożliwy, lub bardzo utrudniony.

„Wydruk 3D SLS pozwala na przekraczanie standardowych ograniczeń”

Dlaczego wydruk 3D nie może być duży?

Źródłem tego ograniczenia jest sama specyfika technologii przyrostowych. Wydruk 3D polega na rozkładaniu materiału budulcowego warstwa po warstwie i jego selektywnego spajania ze sobą. Im większy wydruk – tym więcej jest warstw do zespojenia. To z kolei przekłada się na dłuższy czas produkcji. Standardowa wysokość warstw dla większości metod przyrostowych to przedział od 0,1 do 0,2 mm (w wybranych metodach żywicznych dolna wartość może spaść nawet poniżej 0,02 mm). Tym samym, aby wyprodukować część o wysokości 1 metra, drukarka 3D musiałaby nałożyć i zespoić ze sobą 10.000 warstw o grubości 100 mikronów.

Teoretycznie wysokość warstwy może być wyższa (np. w technologii FDM / FFF po modyfikacjach układu drukującego można drukować warstwy o wysokości nawet 1 mm), ale przełoży się to na estetykę – warstwy będą bardzo widoczne i mogą wymagać dodatkowej obróbki ręcznej – co tak czy inaczej zniweluje oszczędności poczynione na czasie wydruku 3D.

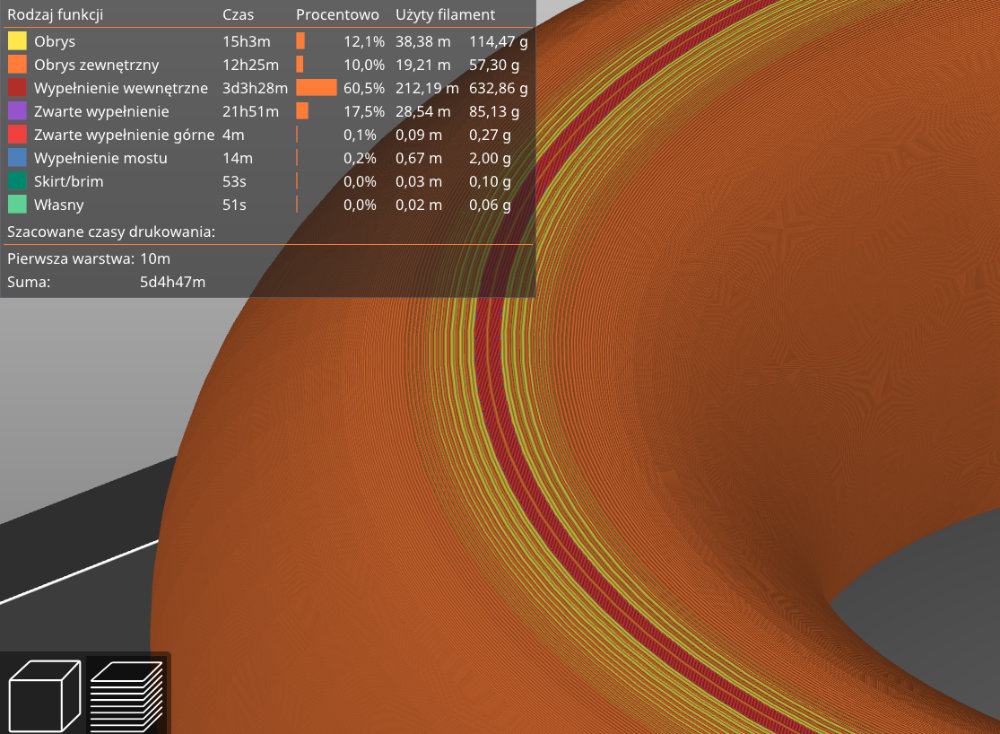

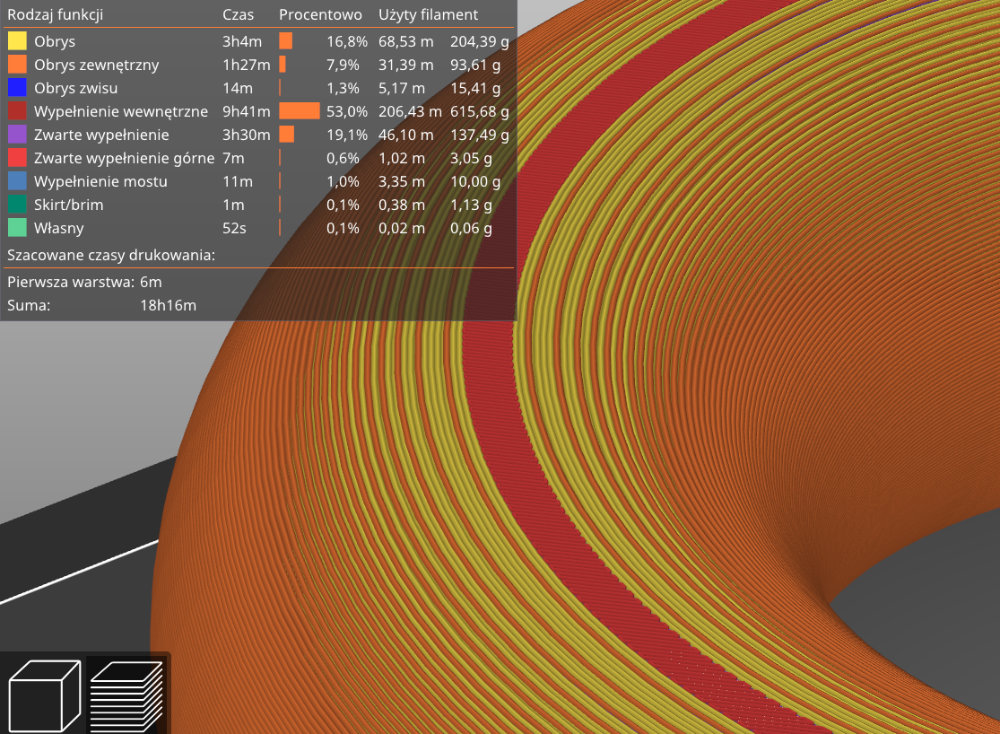

Poniższy przykład pokazuje różnicę czasu pracy standardowej, desktopowej drukarki 3D typu FDM / FFF przy produkcji obiektu owalnego o średnicy „zaledwie” 30 cm. Pierwsza wizualizacja przedstawia symulację dla najwyższej dokładności, druga dla najszybszego możliwego wydruku 3D na tej drukarce 3D (aby to osiągnąć należy wymienić standardową głowicę o średnicy 0,4 mm na 0,8 mm i ręcznie zmodyfikować szereg domyślnych ustawień w oprogramowaniu).

Symulacje wydruków w technologii FFF

Obiekt o średnicy 30 cm i wypełnieniu 15% |

Materiał PLA |

Warstwa 0,1 mm (high detail) |

Czas produkcji: 125 godzin (ponad 5 dni)

Obiekt o średnicy 30 cm i wypełnieniu 15% |

Materiał PLA |

Warstwa 0,6 mm |

Czas produkcji: 18 godzin

Wydruk z drukarki 3D amatorskiej lub desktopowej

W przypadku amatorskich lub desktopowych drukarek 3D, produkcja rzeczy w czasie dłuższym niż 24 godziny zaczyna być ryzykowna. Większość urządzeń tej klasy nie jest dostosowanych do tak długiej, ciągłej pracy i nie posiada żadnych systemów zabezpieczeń przed usterką lub awarią. W przypadku technologii FDM / FFF mogą to być bardzo prozaiczne sprawy – np. materiał na szpuli może się splątać lub głowica drukująca może się zablokować (problemów może być bez porównania więcej – np. zanik zasilania lub złamanie się struktur podporowych). W przypadku blokady materiału lub głowicy, drukarki 3D będą po prostu kontynuowały jałową pracę „drukując w powietrzu”.

Aby realizować kilkudniowe wydruki 3D, drukarka 3D musi mieć status przemysłowej, tj. być wyposażona w systemy wykrywania blokady materiału lub podtrzymywania zasilania (albo chociaż zapisu ostatniej pozycji głowicy drukującej, co umożliwiłoby kontynuację przerwanego wydruku 3D).

Niemniej jednak bez względu na technologię druku 3D, wydruk 30-centymetrowej części w czasie 4-6 dni mija się po prostu z celem… W takim przypadku warto już pomyśleć o alternatywnych rozwiązaniach.

Wydruk z drukarki 3D a skurcz materiału

Kolejnym problemem związanym z długimi wydrukami 3D jest kwestia skurczu materiału. W znakomitej większości technik przyrostowych, tworzenie części jest procesem termicznym. Materiał jest przetapiany lub zgrzewany – w trakcie pracy jego fragmenty mogą stygnąć w niekontrolowany sposób sprawiając, że materiał zaczyna się kurczyć i w konsekwencji model odkształca się lub pęka. Odgrywa to szczególną rolę w produkcji części z tworzyw sztucznych lub stopów metali. Im dłużej trwa proces druku 3D, tym problem skurczu rośnie.

Rozwiązaniem może być stosowanie albo materiałów o niskim skurczu, albo stosowanie zamkniętych i podgrzewanych komór roboczych, które niwelują ten problem. W pierwszym przypadku to rozwiązanie jest bardzo ograniczone. Większość przemysłowych tworzyw sztucznych wykorzystywanych w druku 3D jak ABS, poliamid, poliwęglan czy polipropylen charakteryzuje się wysokim skurczem i tendencją do odkształcania. Alternatywy w rodzaju PLA nie posiadają wymaganych w przemyśle wytrzymałości i odporności temperaturowej (PLA zaczyna robić się plastyczne już w temperaturze 60°C).

W przypadku podgrzewanych komór roboczych brzmi to lepiej w teorii niż wygląda w rzeczywistości… Drukarka 3D o obszarze roboczym na poziomie np. 1 metra w osiach XYZ będzie miała komorę roboczą większą o 20-40%. Rozgrzanie tak wielkiej objętości do temperatury np. 100-120°C i jej utrzymanie przez kilkadziesiąt godzin pracy zużyje olbrzymią ilość energii elektrycznej, co przełoży się na wyższą cenę wydruku 3D. Koniec końców będzie to mało opłacalne.

Wydruk 3D SLS – przewagi technologiczne

Technology Applied wykorzystuje w pracy metodę SLS (selektywne spiekanie laserem sproszkowanych tworzyw sztucznych). Wydruki 3D wykonuje na przemysłowych, wysokowydajnych drukarkach 3D firmy EOS, o obszarach roboczych na poziomie 32 x 32 x 60 cm. Te maszyny są dostosowane do ciągłej pracy 24/7. Równocześnie prędkość tych maszyn jest tak wysoka, że zadruk 100% objętości komory roboczej oscyluje w granicach 36 do 44 godziny

Technologia proszkowa pozwala na dowolne układanie modeli 3D względem siebie oraz ich piętrowanie. Tym samym można albo wykonać jeden duży wydruk 3D o maksymalnych rozmiarach komory roboczej lub dziesiątki – setki mniejszych w tym samym procesie produkcyjnym. I ich produkcja nigdy nie będzie trwała dłużej! Drukarki 3D EOS posiadają też szczelnie zamknięte i podgrzewane komory robocze, co niweluje problem skurczu materiału – temperatury są precyzyjnie regulowane i dostosowane do specyfiki danej produkcji. Ich rozmiar jest doskonale zoptymalizowany w celu oszczędzania energii elektrycznej.

Alternatywne rozwiązania, czyli co jeśli wydruk 3D nie mieści się na drukarce 3D?

Co w przypadku większych części przekraczających wymiary komory roboczej? Są dwa rozwiązania:

1) jeżeli rozmiar jest większy o kilka centymetrów (np. 65 w jednej z osi), można spróbować ułożyć go po przekątnej zwiększając zakres produkcji (oczywiście pozostałe dwa wymiary nie mogą przekraczać wartości 35 cm),

2) jeżeli rozmiar jest dużo większy (np. w granicach 1 metra), wtedy rozwiązaniem jest podzielenie go na kilka mniejszych części i sklejenie ich w całość po wydruku 3D.

Druga opcja jest powszechnie stosowana przez Technology Applied, które dysponuje stosownymi rozwiązaniami – systemami trwałego klejenia części i ich późniejszej obróbki maskującej. Jeżeli mimo to takie rozwiązanie z jakiegoś powodu nie wchodzi w grę, należy szukać alternatyw. Niestety nie będą one doskonałe – na maszynach o większym obszarze roboczym koszt produkcji części może być dużo droższy, lub jakość końcowa wydruków 3D dużo słabsza. W najgorszym możliwym przypadku może okazać się po prostu, że produkcja dużej części jest po prostu niemożliwa lub cena wydruku 3D będzie nieopłacalna na drukarkach 3D i będzie to rzecz, z którą trzeba będzie się pogodzić…

Komory robocze dostępne w Technology Applied: