Na świecie funkcjonuje wiele różnych metod przyrostowych, a jedną z najpopularniejszych jest technologia druku SLS. Pozwala ona na uzyskanie wyjątkowej jakości powierzchni i dowolnej geometrii modeli 3D. Technologia przyrostowa SLS to również doskonałe narzędzie do produkcji niskoseryjnej, gdzie opłaca się produkować części w liczbie setek a nawet tysięcy sztuk.

Technologia SLS

Technologia druku SLS to jedna z najpopularniejszych metod przyrostowych na świecie, powszechnie wykorzystywana we wszystkich obszarach zastosowań – począwszy od szybkiego prototypowania, poprzez produkcję jednostkową, a kończąc na seriach produkcyjnych produktów o charakterze końcowym i użytkowym.

Technologia SLS to metoda proszkowa – w pracy wykorzystuje przede wszystkim nylon – poliamid 12 (PA12), jednakże dostępne są też inne materiały. Jej kluczowymi zaletami jest bardzo wysoka wydajność (duża liczba części drukuje się w relatywnie krótkim czasie), doskonała jakość powierzchni oraz możliwość wydrukowania praktycznie dowolnej geometrii (wydruki 3D są pozbawione struktur podporowych – rolę podpór pełni po prostu niespieczony proszek).

Technologia przyrostowa SLS – geneza powstania

Skrót SLS oznacza „Selektywne Spiekanie Laserem” („Selective Laser Sintering”). Metoda została opracowana w drugiej połowie lat 80-tych XX wieku, a pierwsze maszyny tego typu trafiły na rynek na początku lat 90-tych. Od 1995 r. jednym z pierwszych, a zarazem największych producentów drukarek 3D tego typu na świecie jest niemiecka firma EOS. Technology Applied posiada trzy wysokowydajne systemy produkcyjne EOS, które zapewniają ciągłą i bezproblemową produkcję tysięcy części miesięcznie.

Drukarki 3D i technologia przyrostowa SLS

Drukarki 3D typu SLS to duże i drogie maszyny o charakterze przemysłowym. Do pracy potrzebują odpowiednio przygotowanego i zorganizowanego środowiska – najlepiej hali przemysłowej. Aby jakość wydruków 3D stała na najwyższym możliwym poziomie jakościowym, w pomieszczeniu powinna być utrzymywana określona temperatura i wilgotność. Zasilanie drukarek 3D jest siłowe – zwykłe gniazdo 230V nie jest w stanie dostarczyć wymaganej ilości energii. Dodatkowym osprzętem są stanowiska do post-processingu – przede wszystkim stoły do odseparowywania wydruków 3D z niespieczonego proszku i oczyszczania ich z resztek proszku, jak również maszyny i urządzenia do późniejszego, ewentualnego szlifowania bądź lakierowania i barwienia (jeżeli jest taka potrzeba?).

Jak działa technologia druku SLS?

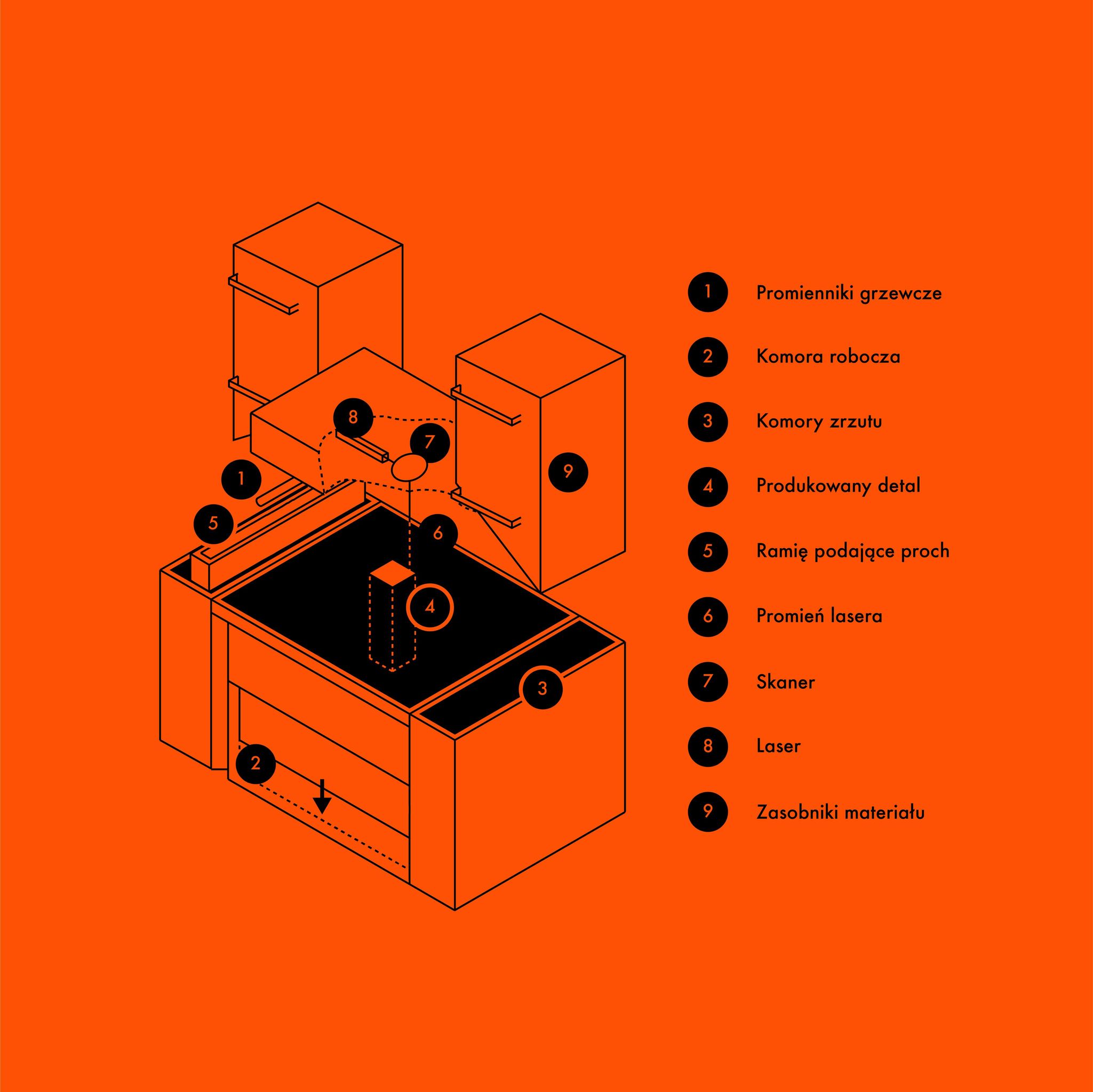

Technologia SLS na pierwszy rzut oka wydaje się być dość prosta w działaniu, jednakże szereg niuansów technologicznych sprawia, że w rzeczywistości jest to bardzo skomplikowany i wielowątkowy proces produkcyjny. W dużym uproszczeniu druk 3D technologia SLS przebiega w następujący sposób:

1) we wnętrzu komory roboczej maszyny znajdują się trzy pojemniki: w dwóch skrajnych znajduje się proszek poliamidowy, a w środkowym odbywa się produkcja

2) platformy w pojemnikach z proszkiem sukcesywnie podnoszą się do góry, a platforma w środkowej komorze roboczej opuszcza się na dół

3) nad pojemnikami zainstalowane jest ramię rozprowadzające proszek; ramię przesuwa naprzemiennie się w osi X

4) najpierw platformy w pojemnikach z proszkiem unoszą się do góry wynosząc warstwę materiału; ramię przesuwając się rozprowadza równomiernie proszek na powierzchni stołu roboczego platformy roboczej

5) wiązka lasera, który zainstalowany jest na górze maszyny, zaczyna selektywnie spiekać warstwę proszku; można powiedzieć, że „rysuje” kształt warstwy na powierzchni proszku, trwale go spajając

6) gdy warstwa proszku jest spieczona, platforma w komorze roboczej opuszcza się o zadaną wysokość warstwy (np. 0,14 mm), platformy w pojemnikach z materiałem unoszą się, a ramię rozprowadza kolejną warstwę proszku; laser spieka kolejną warstwę i cały proces powtarza się aż do końca wydruku 3D.

Maszyna drukująca w technologii SLS

Komora robocza w której zachodzi druk 3D w technologii SLS, jest szczelnie zamknięta, a w jej wnętrzu panuje wysoka temperatura, aby ograniczyć skurcz materiału. Gdy wydruk 3D jest skończony, pojemnik z wydrukami 3D jest wyjmowany z drukarki 3D i pozostawiony do równomiernego i kontrolowanego wystygnięcia. Stygnięcie jest bardzo ważne, gdyż zbyt szybkie wyciągnięcie wydruków 3D mogłoby spowodować ich odkształcenie z uwagi na gwałtowny spadek temperatury. To jest też powód dla którego w hali produkcyjnej powinna być utrzymywana stała temperatura i wilgotność – jeżeli będzie zbyt chłodno lub wilgotno, będzie miało to wpływ na jakość studzących się wydruków 3D.

Równocześnie jak tylko pojemnik z wydrukami 3D zostanie wyjęty z maszyny, można wstawić do niej kolejny – pusty i od razu rozpocząć następną produkcję. Drukarki 3D SLS są dzięki temu zoptymalizowane do ciągłej pracy – zwykle firmy posiadające maszyny tego typu dysponują wieloma pojemnikami dla jednej maszyny – gdy jedne stygną, kolejne są zadrukowywane.

Gdy wydruki 3D ostygną, można je wyjąć i zacząć oczyszczać z niespieczonego proszku. Można to zrobić ręcznie, lub maszynowo – pistoletem na sprężone powietrze lub w dedykowanym urządzeniu. Po oczyszczeniu z resztek proszku, wydruki 3D są już gotowe do użytku. Ich domyślny kolor jest biały (naturalny kolor poliamidu) – jeżeli jest taka potrzeba można je dalej barwić na dowolny kolor RAL lub lakierować w celu zabezpieczenia powierzchni. Struktura wydruków 3D jest ziarnista – ziarnistości nie widać gołym okiem, ale jest delikatnie wyczuwalna pod palcami. Można się jej pozbyć poprzez lakierowanie lub szlifowanie w dedykowanych maszynach. Co ważne – nie licząc wybranych i bardzo specyficznych powierzchni, nie są widoczne typowe dla technologii FDM / FFF warstwy.

Technologia SLS – zalety

Technologia druku SLS ma taką specyfikę, że nie ma potrzeby stosowania struktur podporowych, powszechnych dla innych metod przyrostowych (w tym również dla druku 3D ze sproszkowanych metali, gdzie podpory mają kluczowe znaczenie). Dzięki temu w komorze roboczej drukarki 3D SLS modele 3D mogą być dowolnie rozmieszczanie względem siebie i piętrowane. Tak naprawdę wystarczy, żeby odległość pomiędzy nimi wynosiła np. 1 mm. Drukarki 3D SLS Technology Applied posiadają obszar roboczy na poziomie 32 x 32 x 60 cm, co pozwala zmieścić w nich nawet kilkaset niewielkich elementów i wydrukować w jednym procesie produkcyjnym – jest to wydajność niemożliwa do osiągnięcia np. dla drukarek 3D typu FDM / FFF lub drukujących z żywic światłoutwardzalnych.

Za układanie modeli 3D wewnątrz komory roboczej odpowiada specjalistyczne oprogramowanie. W dużym uproszczeniu – do programu wgrywa się paczkę modeli i program w inteligentny sposób rozkłada je w komorze roboczej, uwzględniając wszystkie skomplikowane niuanse technologiczne. Np. jeżeli istnieje ryzyko skurczenia się części, program może powiększyć dany model tylko na potrzeby procesu produkcyjnego, wiedząc że na koniec i tak osiągnie on zadany rozmiar.

Równocześnie istnieje pewna tolerancja wymiarowa – niestety żadna metoda przyrostowa nie gwarantuje takiej dokładności jak np. frezowanie CNC, gdzie tolerancja może wynieść nawet kilka mikrometrów. Gdy program automatycznie rozmieści wydruki 3D wewnątrz komory, operator drukarki 3D może ręcznie poprawiać i optymalizować ich układ – doświadczeni operatorzy są w stanie w ten sposób zwiększyć np. zagęszczenie komory roboczej o dodatkowe części, bez ryzyka niepowodzenia procesu produkcyjnego.

Materiały do druku 3D w technologii SLS

Jeśli chodzi o stosowane materiały, to Technology Applied oferuje:

- 1) PA 2022 (PA 12) – poliamid 12 / nylon 12, jedno z najpopularniejszych tworzy sztucznych funkcjonujących w przemyśle; materiał posiada Certyfikat Kontaktu z żywnością z dyrektywą europejską 2002/72/EC (z wyjątkiem wyrobów alkoholowych) i Certyfikat Biokompatybilności EN ISO 10993-1 i USP/level VI/121°C.

- 2) PA 3200 GF – poliamid wzmocniony szkłem, gwarantujący większą odporność temperaturową i odporność na ścieranie.

- 3) Alumide – poliamid z aluminium, gwarantujący wysoką sztywność i szeroki zakres temperaturowy pracy.

- 4) PA 2210 FR – materiał ogniooporny zgodnie z normą UL94 V-0 oraz posiadający ognioodporność klasy lotniczej FAR 25.853; nie zawiera fluorowców i jest z powodzeniem wykorzystywany w przemyśle elektronicznym oraz lotnictwie.

- 5) TPU 1301 – materiał giętki i elastyczny; posiada 200-250% wydłużania przy rozciąganiu.

- 6) PA2241 FR – ….